Прощание с ограничениями! Посмотрите, как 3D – печать металла может быть выполнена для индивидуальной обработки улиток

2025-05-09

Прощание с ограничениями! Посмотрите, как 3D – печать металла может быть выполнена для индивидуальной обработки улиток

Металлическая 3D – печать: новая идея настройки обработки улиток

В области промышленного производства улитка как основной компонент насоса, вентилятора, турбины и другого оборудования, его структурная сложность и требования к производительности напрямую влияют на общую эффективность оборудования. Традиционная обработка улиток зависит от формования формы или обработки резанием, сталкивается с ограниченным дизайном, высокой стоимостью, длительным циклом и другими узкими местами. И с зрелостью технологии 3D – печати металлов (аддитивное производство) эта ситуация полностью переписывается – от « стандартизированного производства» до « персонализированной настройки», от « сложной структуры трудно реализовать » до « свободного пластика без пределов», металлическая 3D – печать открывает инновационный путь для настройки обработки улиток.

Болезненные точки традиционной обработки улиток: двойные кандалы проектирования и эффективности

Традиционное производство улиток осуществляется двумя способами:

Формирование формы: необходимо предварительно изготовить высокоточную форму, высокая стоимость (стоимость одного комплекта формы может достигать сотен тысяч юаней) и подходит только для массового производства, трудно удовлетворить потребности в настройке малых партий;

Обработка резанием: фрезерование или токарное формование с помощью станков с ЧПУ, обработка сложных внутренних полостных структур (например, асимметричных каналов, фасонных поверхностей) затруднена, скорость отходов материала до 30% – 50%, а цикл обработки до нескольких недель. Кроме того, традиционные процессы имеют естественные ограничения для оптимизации производительности улиток – такие как каналы переменного сечения, предназначенные для повышения гидродинамической эффективности, легкие решетки и т. Д. Часто вынуждены упрощаться из – за сложности обработки, что затрудняет прорыв энергоэффективности оборудования.

II. Металлическая 3D – печать: Пусть улитка настраивает « то, что вы хотите, то, что вы получаете»

Технология 3D – печати металла строит трехмерную сущность по слоям, полностью избавляясь от традиционной технологии зависимости от формы и инструмента, принося три основных прорыва в обработку улиток:

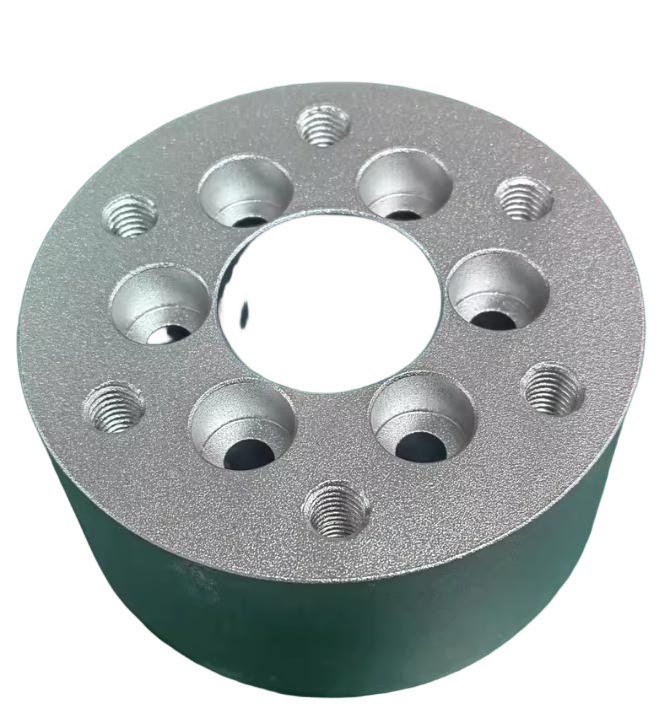

Свободная реализация сложной структуры: с помощью технологии лазерного плавления (SLM) можно непосредственно печатать многокриволинейные композитные потоки, которые не могут быть обработаны традиционным процессом, внутреннюю структуру с разветвленным охлаждением, топологическую оптимизацию легкой сетки и так далее.

Быстрая настройка, контролируемая стоимость без ввода пресс – формы, от проектной документации до физических деталей может быть завершена как можно быстрее в течение 48 часов, особенно для небольших партий настройки (например, аэрокосмические прототипы, запасные части для высококачественного оборудования) и сценариев аварийного ремонта.

Двойное обновление материалов и характеристик может поддерживать титановый сплав, нержавеющую сталь, высокотемпературный сплав, медный сплав и другие металлические материалы, оптимизируя параметры печати (например, мощность лазера, скорость сканирования), внутреннюю плотность детали до 99,5% или более, механические характеристики близки к уровню поковки.

III. Расширение сценариев применения: диверсифицированное исследование от промышленности до передовых областей

Применение 3D – печати металлов в обработке улиток проникло во многие отрасли промышленности:

Аэрокосмическая: настраивается турбовинтовая улитка, улучшается тяговое отношение двигателя за счет оптимизации пути воздушного потока;

Энергетическое оборудование: высокоэффективные энергосберегающие насосы с улитками, использование сопутствующей структуры охлаждения для снижения потребления энергии более чем на 15%;

Высококачественное производство: небольшие партии настраиваемых роботизированных суставных улиток для удовлетворения двойного спроса на прецизионную передачу и легкий вес.